はんだごてのおすすめ、使い方、選び方、修理

初心者、女性向けのはんだごて(半田ごて)の入門ガイドとして下記のポイントをメインに解説しています。

・はんだごて(半田ごて)の温度調整、設定

・はんだごて(半田ごて)のおすすめネット通販商品

・ダイソーの100均 はんだごて(半田ごて)

・おすすめ はんだごて(半田ごて)

・半田ごて 小手先 手入れ

・半田こて 先端 交換

・半田ごて 溶接

DIY電子工作のご参考になれば幸いです。(^_^;)

*はんだ関連グッズの選び方、使い方については下記の記事を参照してください。

動画 はんだごての使い方

はんだ付け手順・コツ・修正方法【初心者向け基礎】

はんだごてメーカ白光株式会社さんの実践セミナーを受けて、作成した動画

おすすめ 半田ごて

白光(HAKKO) BLUE SET はんだこてセット 40W FX511-01 & パワーアジャスター 温度調節器 FD700-81

アマゾンで人気商品。

はんだ付けとは?

はんだ付は,接合技術の分類からは,溶接の中の“ろう接”に位置しています。はんだ付をも含めたろう接の基本原理は,“接合すべき母材を溶かすことなく,その継手間隙に母材よりも融点の低い金属または合金を溶融・流入させて接合する”ことです。

この場合,継手間隙に充填されるものを“ろう”といいます。ろうはその融点によって大まかに分類されており,融点が450 °C以上のものを硬ろう(ろう材),450 °C以下のものを軟ろう(はんだ)と呼んでいます。

一般に,硬ろうを用いるろう接法を“ろう付”(ブレージング),軟ろうを用いるろう接法を“はんだ付”(ソルダリング)といいます。

しかし,この分け方は便宜的に決められたもので,450 °Cの温度は何ら物理的な意味をもっていません。一般的には,はんだ付とは低融点のろう(鐘)を用いてろう接すること,と解釈して差し支えありません。

はんだ付においては,母材を溶かさないことおよび低い温度で接合できることなどが他の接合法に見られない大きな特長になっており,さらに次のような長所をもっています。

① 多数箇所の同時接合が可能である。

② 低い温度での接合が可能であるため,基板や電子部品に対する熱的損傷が少ない。

③ 接合部が導電性である。

④ 確実で信頼性の高い接合が可能である。

⑤ 接合部の補修,再接合が容易である。

⑥ コテ法,ディップ法,リフロー法など,多様な方法が可能である。

⑦ はんだ材料および装置が比較的安価であるため経済的である。

はんだ付はこれらの特長をもっているために,電子工業における接合技術として,とりわけプリント配線板の接合技術に不可欠になつています。

英語:半田つけ soft soldering

はんだ付けの主目的

はんだ付けは、電気・電子回路で部品を配線するために使用する接合技術です。そのため、物理的強度よりも電気的な接続性能が優先されます。

モノを固定するのがハンダ付けの目的ではありません。

はんだ付けは、金属母材の接合部分にはんだを溶かして流し込み、母材同士を接合する技術です。

はんだ付けの接合部を電子顕微鏡で観察すると、図1のようになっています。基板表面の銅パターン層と錫(すず)と銅の合金層(金属間化合物)が形成されていています。

はんだ付けを、接着剤や溶接と混同している方がいますが、接着剤は、接着剤自体が固まることで母材をくっつけけていますし、溶接は母材を溶かして固めことで接合しています。

はんだ付けはこのどちらでもなく、母材に合金層を形成することで接合します。

そしてはんだ付けは、主に電子・電気回路で部品を配線するために用いられるので、接着や溶接のように接合強度を出すことが主目的ではなく、母材同士が電気的に接続できているかどうかがまず要求されます。

ここでいう電気的接続とは、電気信号あるいは電力が接続点で損なわれることなくやりとことを表します。その為、母材に理想的な合金層をつくれるかどうかが、はんだつけの重要なポイントです。

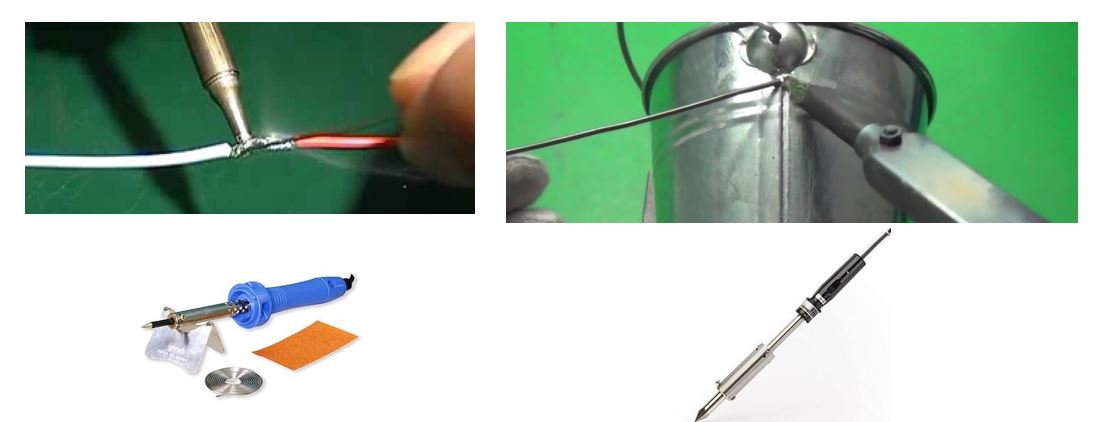

半田ごて 用途、種類

半田ごては用途別に電気製品の部品を接続させる時やトタンなどの金属を溶接する時に専用の半田ごてが使用される。

電気ハンダゴテ

材質: 純銅、耐食コテ先

用途: オーディオなど電気関連作業用

特徴: 模型工作、家庭用品の修理など、ハンダの伸びがよく十分な蓄熱があるので、接合面の小さなものから大きなものまでハンダ付けができる。

使用方法および注意点:

①ハンダゴテでハンダ付けする部分に熱を加え、ハンダを送り溶かし、接続する。

②さらに1~2秒熱を加え、ハンダの広がりを確認する。

③ハンダが固まるまで、ハンダ付けしてものを動かさない。

大型ハンダゴテ 溶接用

材質: 純銅コテ先

用途: 主に板金加工作業など

特徴: 銅、真鍮、ブリキ、トタンなどの金属加工、板金加工など熱を多く必要とする溶接ハンダ付けに適している。

カプセル型ハンダゴテ

材質: 耐食コテ先

用途: 一般電気作業用

特徴: 使用する時はキャップをグリップに取り付けて、ピストル型になる。使用後はすぐに持ち運びができ、防火上も極めて安全である。そのため出張修理に便利である。

シーラー

用途: ビニルハウスなどの接着など

特徴: ポリエチレン、ポリプロピレンの接着がワンタッチ操作でできる。シール能力は、ポリエチレンなどの合計厚みが0.2㎜まで行うことができる。ヘラ型、ローラー型がある。

ホットナイフ

用途: 一般作業用、ホビー用

特徴: 模型などのバリ取りや、ナイロンロープなどの切断のように、模型工作から園芸、家庭用品の修理加工まで幅広く使用できる。

はんだ、半田とは?

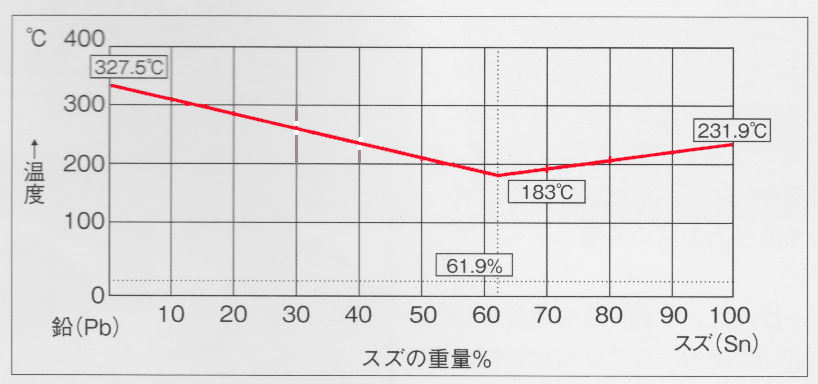

錫(Sn)と鉛(Pb)を約6対4の比率で混ぜた合金が「はんだ」です。この絶妙な混合比によって、約183℃という金属としてはとても低い温度で溶けだず性質が生まれます。

「共晶合金」という特異な物質 一般に電子工作などで私たちがよく使うはんだは、錫と鉛を約6対4で混ぜ合わせた合金です。 そしてはんだは、金属としてはとても低い、約183℃で溶ける(融点という)性質をもっています。

2つか3つの金属を混ぜたとき、いちばん融点が低い金属の温度で溶けるような配合にした合金のことを「共晶(きょうしょう)合金」と言いますが、はんだの場合には、融点が327.5°C

の鉛と、231.9℃の錫を約6対4の割合で混ぜ合わせて共晶合金にすると、さらに低い183℃にまで融点が下がってしまうのです。

なお、最近の工業製品では、環境保護の観点から、人体に有害とされる鉛を含まない鉛フリーはんだが一般的ですが、この鉛フリーはんだと区別するために、鉛入りのはんだを共晶はんだ、あるいは有鉛はんだと呼んでいます、 鉛フリーはんだは、はんだ付け時のこて先温度の管理などが特殊で難しいです。

はんだ付の原理 “ぬれ”と“毛細管現象”

はんだ付の原理はきわめて簡単で,母材を溶融することなく接合部に融点の低いはんだを溶融・流入させて接合することです。したがって,はんだ付が行われるための第一条件は溶けたはんだが母材によくなじむことです。

この現象は“ぬれ”と呼ばれています。ぬれは,はんだ付におけるもっとも基本的な現象であり,ぬれを伴わないはんだ付はあり得ません。

それなら,はんだが“ぬれる”とはどういうことなのでしょうか。

ぬれの現象は,はんだ付にだけ特有な現象ではなく,洗浄,染色,接着,防水加工,あるいは複合材料などにおいても重要な現象になっています。さらに,身近にも,ワックスの手入れの行き届いた自動車のボディーは雨水をよくはじくが,手入れの悪い自動車は一様にぬれる,よく洗ったビールジョツキにはビールがよくぬれるが,汚れたジョツキにはぬれない,などの例があります。

これらの現象の違いはどうして起こるのでしょうか。

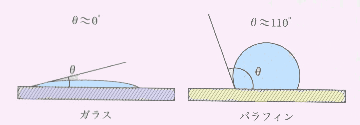

ここで,汚れのないきれいなガラス板とパラフィン片の上にそれぞれ水滴を落とすと,下図のように,ガラス板の上では水滴が薄く広がるのに対して,パラフィンの上では球状の塊になります。この二つの場合のぬれの程度は明らかに異なることがわかりますが,その程度を表す尺度として接触角が用いられます。

接触角(θ)は,水の表面が固体面(ガラスまたはパラフィン)と交わる点において水面に引いた接線と固体面とのなす角で,水を含む側の角度であります。ガラス板上ではこれが約0°であり,パラフィン上では約110°になります。

この場合,水はガラスにぬれるが,パラフィンにはぬれない,といいます。これらのことをさらに詳しく見てみると,水がガラス面上に広がる(ぬれる)のは,水の分子どうしの凝集力に比べて水とガラスとの付着力の方が大きいためです。

これに対して,パラフィン上での場合は,それらの関係が逆になるために水が広がらずに球状になります、一般には,接触角が90°よりも小さい場合を“ぬれる”,90°よりも大きい場合を“ぬれない”といいます。

はんだ付では,これと同じような現象が起こります。はんだ付の過程では,はんだは溶けた状態の液体であり,前述の例のガラスに対する水に相当します。

したがって,はんだ付が行われるためには,つまり,はんだが母材にぬれるためには,溶けたはんだの接触角が90°よりも小さくならなければなりません。はんだ付におけるはんだのぬれは,母材の表面状態(脂などの汚れ,酸化膜,表面あらさ)や,はんだと母材との金属学的ななじみ性(合金化の傾向)などによってかなり複雑になります。

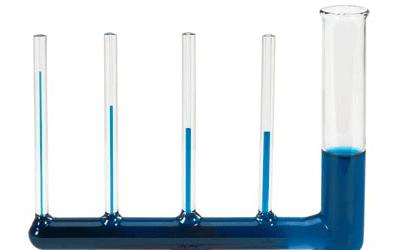

はんだ付におけるもう一つの重要な現象は毛細管現象です。毛細管現象とは狭いすき間に液体が浸透する現象です。

たとえば,細いガラス管を液体の中に立てると水がガラス管の中を上昇する現象です。

ガラス管だけではなく2枚のガラス板を狭いすき間を設けて浸した場合にも同様に水が上昇します。

これらの現象は,はんだ付においても起こり,はんだ付性を左右する重要な因子になっています。はんだ付の場合は,ガラスに対する水に相当するものが溶けたはんだになります。はんだ付では溶けたはんだが接合部のすき間に浸透することが必要であるために,毛細管現象によるはんだの浸透性がとても重要になります。

それなら,狭いすき間をはんだはどれほど上昇するのでしょうか。

はんだの上昇高さは,はんだの表面張力と,すき間に大きく依存しますが,たとえば,すき間が0.1mmの2枚の平行な黄銅板を溶けたはんだの中に立てた場合には理論的には約90mmも上昇します。

フラックスの役割一松やにがはんだ付性を左右するー

はんだだけでは,はんだ付はできません。必ずフラックスが必要です。フラックスとは,はんだ付部材の酸化膜を除去し,はんだおよび母材の酸化を防ぎ,かつ,はんだの表面張力を小さくすることによって,ぬれを良好にするための溶剤です。

フラックスにはいろいろな種類のものがあり,使用目的に応じて使い分けがなされていますが,もっとも一般なフラックスは“松やに”です。私たちが日常するはんだ(糸はんだ)を切断すると,その断面に黄色に見えるものがありますが,これがフラックスとしての“やに”です。

このようなはんだを“やに入りはんだ”といいます。松やにの成分であるアピエチン酸がフラックスの作用を示しますが,これだけではフラックスとしての活性が弱いので,通常は活性を高めるために少量の活性剤(アクティベータ)が添加されます。

フラックスとしての松やにの活性は添加される活性剤の種類と量によって左右されますが,JISでは表1に示すようにフラックスの等級を規定しています。

表1 フラックス(松やに)の等級(JIS Z 3283)

| 記 号 | 活性度 | フラツクスのハライド*含有量% |

| AA A B | 低中高 | 0.1以下0.1を超ぇ0.5以下0.5を超ぇ1.0以下 |

*:ハロゲン族元素と他の元素との化合物(ふつ化物,塩化物,臭化物,沃化物)

それなら,フラックスとはいったいどのような働きをするのでしょうか。はんだ付の基本現象であるはんだのぬれは,溶けたはんだが清浄な母材と接触して初めて起こるもので,両者のあいだに酸化膜や油脂などの汚れが介在していると,ぬれが著しく阻害されます。

一般に金属の表面は特別な場合を除いて,常に酸化膜で覆われており,それらをはんだ付の前処理で除去したとしても,はんだ付温度に加熱されれば再び酸化されることになります。

それゆえ,溶けたはんだを母材表面にぬらすためには,はんだ付が行われる温度で,母材やはんだが酸化されるのを化学的に防止することが必要になります。

その目的のために使用されるのがフラックスです。

フラックスの作用は主に化学的な反応に基づいていますが,フラックス自身の粘度や表面張力などの物性も,はんだのぬれに直接に彫響します。

たとえば,化学的に活性で母材の酸化膜を除去する作用がいかにすぐれているフラックスであっても,それ自身がねばねばしているようでは,はんだのぬれをよくすることはできません。

フラックスの作用のメカニズムは複雑で,いまだ解明されていない点も多いのですが,主な作用として次のことが考えられています。

① 母材表面を清浄にする(酸化膜の除去)

② 母材および溶融はんだを被覆する(酸化防止)

③ はんだのぬれ性を促進する(界面張力の減少)

④ はんだ付が難しい母材のはんだ付性を改善する(金属析出)

母材表面の酸化膜を除去することはフラックスのもっとも重要な作用です。外見的にきれいに見える金属であっても,その表面には通常,20~100オングストロームの厚さの酸化膜が形成されています。

はんだ付では酸化膜の厚さだけでなく,酸化膜の性質もはんだ付性に影響します。酸化膜の性質は金属の種類によって大きく異なり,銅は通常のやに入りはんだで容易にはんだ付できますが,ステンレス鋼やアルミニウムでは,はんだが球となって,はんだがまったく広がらないのはそのためです。

つまり,フラックスとしての松やには銅の酸化膜を除去できますが,ステンレス鋼やアルミニウムの酸化膜を除去できないことを意味しており,それぞれの酸化膜が異なったはんだ付特性をもっていることがわかります。

酸化膜は金属の表面が酸化されてできた酸化物ですが,その安定性は酸化物の種類によって異なります。たとえば,ステンレス鋼やアルミニウムの酸化膜の成分である酸化クロムや酸化アルミニウムは,銅や鉄の酸化膜の成分である酸化銅や酸化鉄よりもはるかに安定しています。

はんだごて 歴史

はんだ溶接は、産業革命以降の飛躍的な電子デバイス製造技術の発展を支えた重要な技術の一つと言われています。そもそも金属溶接の技術自体は、最も古い記録では古代エジプト人が王家の宝飾品や、武器・武具の製造に使用し、古代ローマ帝国では銅板の溶接によって 400km もの水路を張巡らせたと言われており、金属溶接技術と共に人類の文明が発展してきたと言っても過言ではありません。

時は1921年、ヨーロッパでは様々な電子部品、回路技術が発展する中、部品の溶接・配線を効率良くはんだ付けする為に、ドイツの Ernst Sachs(エルンスト・ザッハ)が、電気式ヒーターのはんだごてを世界で始めて開発し、彼の名・姓から2文字づつの頭文字を取り、ERSA社が創立されました。ERSA社はんだごては、小型で作業性も良く、瞬く間にヨーロッパ全土で使用されるトップブランドとなりました。

“はんだ”の語源

“はんだ”の語源はどこに由来しているのでしょうか。盤陀鼠すなわち,錫(Sn)の産地で有名なマレーシアのバンダ島に由来するとする説,わが国の岩代国(現在の福島県北部)半田銀山の転用であるとする説,あるいは中国語の悍料,悍蝋が転じたとする説などがあります.さらに,ハンド(手)が転じたとする考えもありますが,いずれにも確証はありません。

なお,はんだを用いて接合する技術の用語として,現在,はんだ付け,はんだ付,はんだづけ,ハンダ付け,ハンダ付,ハンダづけ,半田付け,半田付,半田づけ,などが学会や協会などでバラバラに使用されているのが実状です。JISでさえもそれぞれの部門で異なっており,溶接関係では“はんだ”,“はんだ付”,電気・電子関係では“はんだ”,“はんだ付け”が採用されています。

コテはんだ付

コテはんだ付はもっとも古くから使われているはんだ付法であり,もっとも基本的なはんだ付法です。新しいはんだ付方法や装置が開発されている現在においても,コテはんだ付は電子工業におけるもっとも基本的な接合技術に位置付けられています。コテはんだ付において重要なことは,“はんだゴテの性能”と“作業者の技能”です。

はんだゴテの種類は加熱方法によって,焼きはんだゴテ,ガスはんだゴテ,電気はんだゴテ,に分類されますが,電子工業では取り扱いの簡便さや温度管理の確実性から電気はんだゴテが専ら用いられています。電子工業で使用されている電気はんだゴテには温度制御やリーク電流防止がなされています。

コテ先のチップの材質,表面処理,形状は,はんだ付の作業性と信頼性に直接に影響します。チップの材質として熱伝導度が大きいこと,体積あたりの熱容量が大きいことが必須条件であり,一般には銅が用いられています。しかし,銅は加熱によって酸化されやすく,かつ,溶融はんだに溶食されやすいために,ニッケルまたは鉄で被覆(メッキ,クラッド)する方法がとられています。

チップの形状は図2に示すように種々のものがあるので,作業条件に適したものを選ぶことが大切です。

作業者の技能は訓練によって養成されなければなりませんが,その基本事項は“適量のはんだ”を“最適な温度”で“最適な時間”だけ加熱する,ことです。

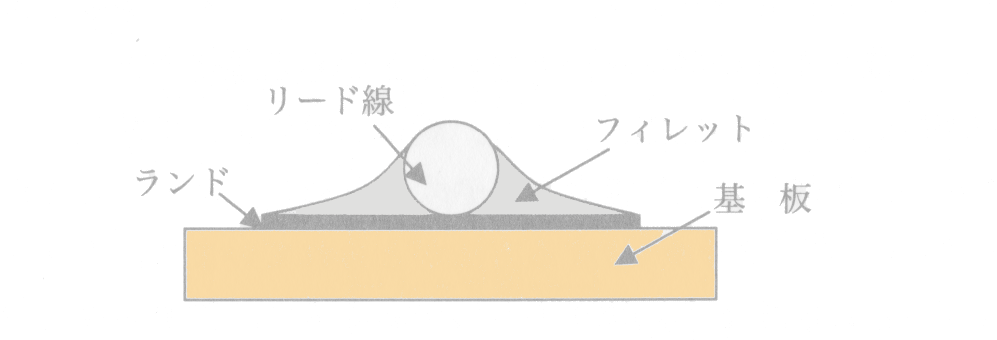

はんだの量は,図3に示すようにフィレットの断面形状が円弧で左右対称になるのが理想的であり,それより多すぎても,少なすぎてもいけません。(フィレット:はんだ付によって接合部の隅に形成されるはんだ部分で,通常は円弧状になります、すみ肉ともいいます。)

フィレットの表面が平滑で輝きがあり,ピンホールのないものがよいでしょう。

はんだ付の温度と時間は,はんだ付性と継手の機械的性質に直接に影響し,その温度が低ければはんだの流れが悪く,継手にボイドなどの欠陥が生じやすくなります.

逆に,はんだ付温度が高い場合は,はんだ付性はよくなりますが,はんだ溶食や金属間化合物の生が起こり,継手の強さを小さくする原因になります。

コテはんだ付の温度,つまりチップの温度は,はんだ付部材の大きさとはんだゴテの熱容量に影響されるので,はんだ付部材に適した熱容量をもつはんだゴテを選定しなければなりません。

はんだ付時間,すなわちはんだゴテをあてている時間は,はんだが流れたら素早く止めることが原則であり,はんだの流れ具合を目視しながら決めなければなりません.通常,はんだ付時間は0.5~1秒です。

また,多くの端子を有するICを基板から取り外すのに使用される特別なはんだゴテがあります。この種のはんだゴテは,はんだを溶かしながら溶けたはんだを吸い取るもので,ICの形状に合つた加熱ツールを用いる一括除去方式と,1か所ずつ外す方式のものとがあります。吸引装置付きはんだゴテを写真1に示します。

はんだごての選び方 |種類、構造

適切なはんだごてを選ばなければ、たとえ名人と呼ばれる職人でも、良いはんだ付けはできません。

最強の合金を作り出す 『250°C 3秒』

正しくはんだ付けを行つたときに、母材とはんだの境界部に形成される合金層の厚さは、1~3ミクロンが最強と言われています(1ミクロンは千分の1ミリ)。

この理想的な合金層を形成するのに最適な温度とはんだの溶融時間は、およそ250℃で、約3秒間。熱力不足すれば十分な合金層は形成されませんし、熱を加えすぎると合金層が成長し

すぎてもろくなってしまいます。

つまり250℃、約3秒という最条件をいかにつくりだすかが、はん付けの最重要ポイントになるのです。 とはいえ、この最適条件をつくりすのは難しいことではありません。

はんだごてを正しく選べば、誰にで250゜Cの最適条件はつくれますし、秒の時間はすぐにコツがつかめます。

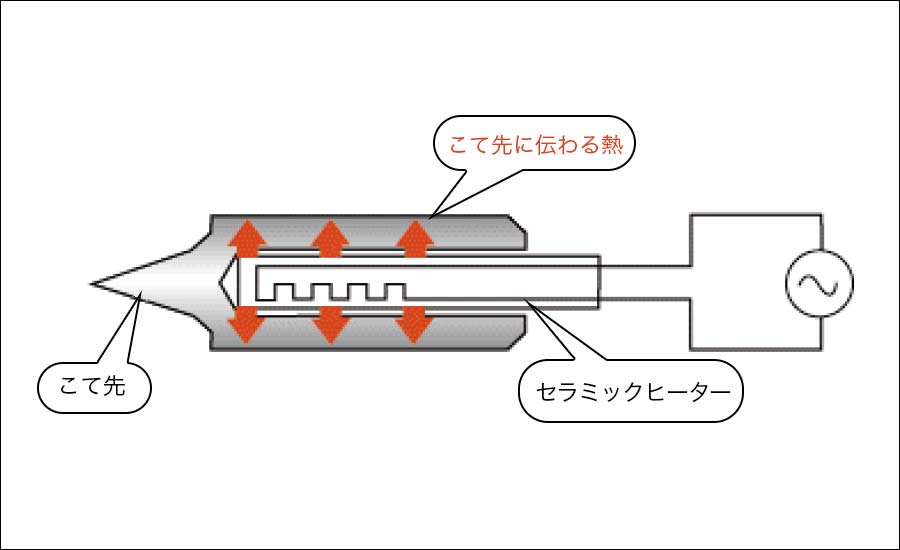

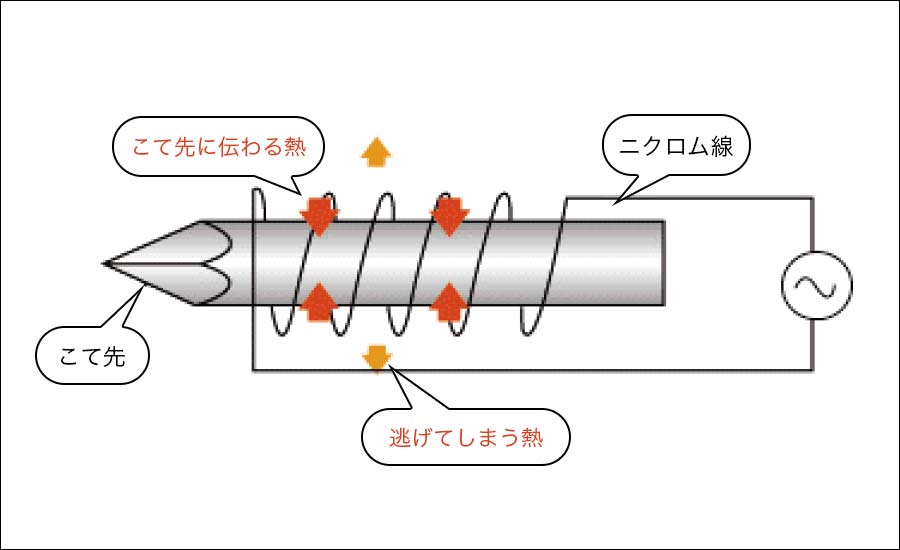

小手先の加熱方式:ニクロム型とセラミック型

はんだごてを選ぶにあたっては、こて先の加熱方式を確認して選定する必要があります。

加熱方式には、こて先材の周囲に巻いたニクロム線で加熱するニクロムヒータータイプと、セラミックヒーターをこて先材の根元に埋め込んだセラミックヒータータイプの2種類があります。

最近ではセラミックヒータータイプが主流で、小型軽量で熱効率がよく、長寿命で、こて先を素早く加熱できるなどの特長があります(図7,8参照)。

このタイプはこて先の交換が容易で、価格は3,000円程度で販売されています。

いっぽうのニクロム線ヒータータイプは、昔ながらのはんだごてで、100円ショツプやホームセンターの安価な商品として販売されています。熱効率が悪く、こてが大きくなるため扱いにくい欠点があります。

また、ほとんどの場合、こて先温度が400℃以上になるように設定されているので、こて先の温度管理が難しく、こて先の寿命も短くなります。単に「はんだを溶かす」には使えますが、良質なはんだ付けを行うにはおすすめできません。

ニクロムヒータータイプは、保護パイプの内側にヒーターが宛出しているので、パイブに排熟用の穴があいているので見分けがつきます。

セラミックヒーターの利点 温度調整

1.小型軽量

2.ヒーター寿命が長い

3.消費電力が少なく、熱効率が良い

4.絶縁抵抗が高い(部品を壊すリーク電流がない)

5.静電容量が少ない(静電破壊で部品を壊す心配がない)

6.温度安定が早い

7.温度降下が少なく連続負荷が可能

8.磁化しない(部品に磁性の影響を与えない)

温度調整付ハンダ付けゴテ ワット 熱容量

電子工作本には、はんだごてを選ぶ日安として、精密電子回路には20W程度、大型の回路には60W程度といった説明がよく見られます。

電子工作用はんだごてといえば、以前はニクロムヒータータイプがほとんどで、ニクロム線ヒーターの消費電力(ワット数)で便宜的にこての性能を表していました(当時のJIS規格で

はワット数で10種類に分類されていました。 2002年廃止)。

しかしはんだ付けでは熱の供給源であるヒーターの大きさはさほど重要ではなく、熱をどれくらいためて母材に伝えられるかが重要ですから、ヒーターのワット数ではんだごての用途適性を決めることはあまり意味をもちません。

しかもセラミックヒーターでは、温度が低いときはワット数が大きく、温度が高くなるとワット数が下がる特性があります。そのため、セラミックヒーターの消費電力は次ページで説明する飽和温度に達した状態での換算で示されているので、ニクロム線ヒーターと同じようにワット数イコールこて先の性能とはいえないのです。さらに熱効率がニクロムヒーターに比べて良いため、ワット数で適性は語れません。

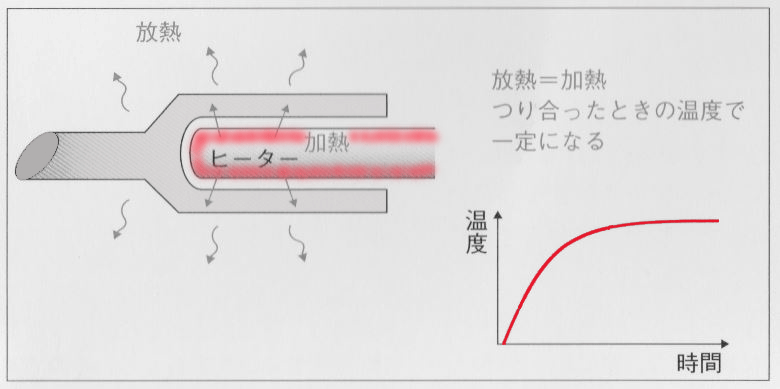

また、ニクロム線ヒーターでもセラミックヒーターでも、ワット数に関係なく飽和温度は450℃~500℃にも上がってしまいます。ですから、良質のはんだ付けの絶対条件である

250℃をつくり出すには、こて先の温度をセンサー回路で管理できる温度調整機能が不可欠になります。

温度調整機能があれば、母材にこて先をあてたときの温度低下に対しても、すぐにセンサーが感知してこて先の温度を回復してくれるので、小型であっても熱容量を十分カバーする性能

があります。

こて先の温度は、ヒーターで温め続けるとどこまでも温度が高くなりそうですが、実際にはそうはなりません。ヒーターから伝わる熱量と、大気中に逃げる熱量がつり合う温度で最高温度

(飽和温度)に達して安定します。

そして母材にこて先をあてた瞬間に熱が吸収されて温度が急激に下がり、そのまま母材を熱し続ければこて先の温度は上がりますが、母材の熱吸収(熱容量)が大きければ温度ははんだ付けに最適である250℃に達せず、逆に熱吸収が小さいと加熱しすぎて不良はんだの原因になります。

母材の熱吸収によるこて先の温度変化を少なくするには、先にも説明したこて先の熱容量を大きくすればよいのですが、熱容量の大きさはこて先の体積・重量に比例するため、こて先は大きく重いほどよいことになります。しかし、大きなはんだごては重くて扱いづらく、半導体やチップ部品などの微細なものを接合する(「マイクロソルダリング」という)場合には不向きです。

そこで必要になるのが、温度調整機能です。内蔵の温度センサーでこて先温度を制御し、こて先の熱容量不足をカバーします。軽くて扱いやす<、細いこて先が使えるので細かな作業にます。つまり、良質なはんだ付けの最適条件である250℃をつくり出しやすいのです。セラミックヒータータイプでの価格は6,000円以上と高額になりますが、使つてみるとその差は歴然です。

おすすめ 温度調整付ハンダ付けゴテ

白光 ダイヤル式温度制御はんだこて FX600

IC/LED・プリント基板などのはんだ付けに最適。

グリップに温度コントローラを内蔵してあるので、ダイヤルを回すだけで、簡単に温度設定ができる。

LEDで設定温度に達したことを知らせる。

CALボリュームで温度補正が可能。

消費電力(W数)をあげることなく強力な熱復帰率を実現。

交換こて先は30種類以上。

はんだゴテ おすすめ ネット通販サイト 価格比較

アマゾン、Yahoo!ショッピング、楽天の現在の売れ筋のはんだゴテ 人気ランキングです。

2022年 アマゾン ランキング おすすめ はんだゴテ

アマゾンのおすすめ はんだゴテ ランキングです。一時間毎に更新されます。最新のランキングが知りたい方は画像をクリックして下さい。

アマゾン はんだゴテ 売れ筋ランキング(現在2022年6月06日)

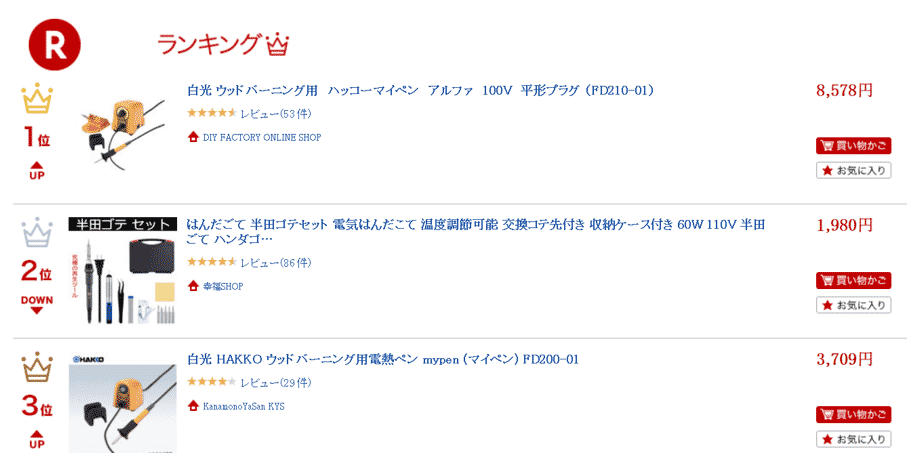

2022年 Yahoo!ショッピング ランキング はんだゴテ

Yahoo!ショッピングの売れ筋はんだゴテ ランキングは下記のとおり。最新のランキングが知りたい方は画像をクリックして下さい。

Yahoo! はんだゴテ 売れ筋ランキング(現在2022年6月06日)

2022年 おすすめ 楽天ショップ ランキング はんだごて

楽天ショップの売れ筋 はんだごて ランキングは下記のとおり。

最新ランキングが知りたい方は下記リンクをクリックしてください。

楽天 はんだゴテ 売れ筋ランキング

楽天 はんだゴテ 売れ筋ランキング(現在2022年6月06日)

100均 ダイソー オンラインショップ ハンダごて

100円ショップのダイソー (DAISO) でもハンダごてをネットで販売しています。但し、送料がかかるので購入は近くのダイソー (DAISO)ショップに行った方が安く購入できます。

ダイソー はんだごて

100均 ショップ ダイソー、セリエではんだごては激安で購入できます、ちっとだけ使用するには良いですが専門的に使用する事を考えるとやはり 工具販売店で売っているメーカーのはんだごての方がお勧めです。

ダイソーのハンダごてには20W、30W、40Wの三種類があり、価格は20Wと30Wが400円(税別)、40Wが500円位です。

又、ハンダも売られており(税別100円)、太さのみが異なる(組成や重量は同じ)種類があります。

はんだごての選び方

はんだごてを買おうとするとホームセンターや100均やネットショップには様々な種類と値段のはんだごてが販売されていまのでどれを買ったらいいのか迷ってしまうかもしれません。そこではんだごてを購入する際の重要なポイントを下記に記載しました。

ハンダごてのタイプ

ハンダごてはニクロムヒーターとセラミックヒーターのでタイプを確認する。

基本構造的にニクロムヒーターは温度が一定ですがセラミックヒーターは細かい温度調整ができ、精密な作業が必要な電子工作において温度を調整できるセラミック式は様々な使い方が可能です。

熱量による選び方

ハンダごては温度の高さはW数で表示されます、W数が高いほど高温。電子工作のハンダ付けなら20W程度がGOODです。100W~500Wのものは金属の接合に使われます。

ニクロム式のはんだごては固定された熱量での加熱を行います。熱量はニクロム式ですと20W程度です。

半田小手先温度の調整機能

セラミック式の最大の利点はこて先の温度の調整が可能な点です。

よって、セラミック式は細かい温度の調整が出来ますので、1つあれば様々な使い方をすることが可能です、1つのはんだごてで200℃~500℃までの温度をいくつかの段階で調整出来ます。

しかし、ニクロム式は温度が一定ですので、はんだ付けの使い方によってはいくつかの種類を複数用意しなければいけません。

はんだごて おすすめ メーカー

YISSVIC

電気はんだごて 23-in-1 60W 110V 温度調節可能(200~480℃)

アマゾンではんだごて部門でベストセラー1位の商品です。

・立ち上がりが早くて電気的絶縁性が優れているはんだこてです。持ち手のところがラバーになっているので、滑りにくく、持ちやすいのが特徴です

・コテの温度調整はできるので調整機能が欲しい方には便利です。断熱ラバーを採用して、はんだこての使用中のやけどを防止します

・初心者には使いやすいセットで、玄人の方が使っても、満足されます

白光株式会社 ハッコー HAKKO

1952年創業の「はんだこてメーカー」のTOPメーカー。

ダイヤル式温度制御はんだこて 40W FX511-01

Amazon’s Choice 商品、すぐに発送ができて、評価が高く、お求めやすい価格の商品です。

はじめてのはんだ付けにおすすめの入門セット

コード断線・楽器修理・端子などの電気部品へのはんだ付けに

太洋電機産業(goot)

1965年創業の「はんだ付け関連」メーカー。

SMT関連製品、温調ハンダこて、セラミックハンダこて、ニクロムハンダこて、即熱ハンダこて、鉛フリーはんだこて、SMTリワークシステム、リフロー炉、マウンタ、ハンダこて台、こて先、ハンダ、ハンダづけ関連製品の製造、販売。

おすすめ 温調はんだこて PX-201

●蓄熱効果の高いボリュームのあるコテ先を採用しています。●手元で温度調整可能です。●70Wハイパワーヒーター仕様です。●電気的絶縁性と熱伝導性に優れたセラミックヒーターを使用しています。●電源(V):AC100●消費電力(W):70●付属コテ先:PX-40RT-5C●全長(mm):215●設定温度(℃):300~480●はんだメッキは鉛フリーはんだを使用●セラミックヒーター●コテ先標準装備●コテ部コード:1.5m

半田ゴテ 使い方

はんだごての正しい持ち方

はんだごての持ち方には、ペンホルダー、パワーハンド、シェークハンドの3つの持ち方がありますが電子工作では、こて先のあてかたをコントロールしやすいペンホルダーが一般的な持ち方です。

ペンホルダーなら、こて先にあまり力が入らず細かな作業に適しています。

又、はんだ付けは手先の細かな作業が多くまた、作業が長時間に及ぶことありますのでリラックスして疲れのたまらない姿を心がける。

準備:

半田ごて・コテ台・はんだを準備する。

コテ台のスポンジに水を含ませる。 (湿るぐらい)

半田付けする部品や基板、その他の工具も準備。

準備完了後、はんだごての電源を入れる。

2~3分、半田コテ先が温まる迄待つ。

温まったら、こて先を確認し、こて先が「銀色」の時はそのまま、はんだつけ作業にできますが「黒や茶色」の場合はこて先が「酸化物」で汚れているので「こて先掃除」が必要です。

半田小手先 手入れ、先端掃除

写真がこて台のスポンジです。

こて先でスポンジをなでるようにして、こて先を銀色にしまし、清掃をします。

おすすめ goot はんだこて台こて専用 ST77

●クリーニングスポンジ付きで快適にお使いいただけます。

作業中のこて先には、すぐにはんだのかすやフラックスの焼けた不純物が付着してしまいます。

こて先が汚れた状態のままはんだ付けを行うと、母材に熱が伝わらなくなり、さらに流し込んだはんだにこれらの不純物が混じってしまい、深刻なはんだ付け不良を引き起こします。

こて先は常にきれいに保つてぴかぴか光つていることが熱を効率よく伝えるための絶対条件ですから、こて先のクリーニング材は必需品です。

クリーニング材の一般的なものとして、耐熱性のスポンジがあります。通常こて台にセットになって付いています。このスポンジに水を含ませて使いますが、水を浸しすぎるとこて先をあてたときに温度が急激に下がりすぎて、ヒートショツクといつて、こて先の劣化の原因になります。

そのため、使うときにはある程度水を絞って使います。そして作業中に乾燥してしまったら、その都度水を含ませます。

スポッジには穴や切り込みが入っているので、こて先の汚れをそこでこそぎ落とします。

フラックスでコーティングされたワイヤにこて先をぐさぐさ刺して使うクリーニングワイヤもあります。こて先の酸化を防ぎ、ヒートショックがなく細いこて先の掃除に向いています。

おすすめ goot こて先クリーナー ST-40

●水がいらないコテ先クリーナーです。

●コテ先クリーニング時の温度低下が少ないです。

●ノンフラックスタイプです。

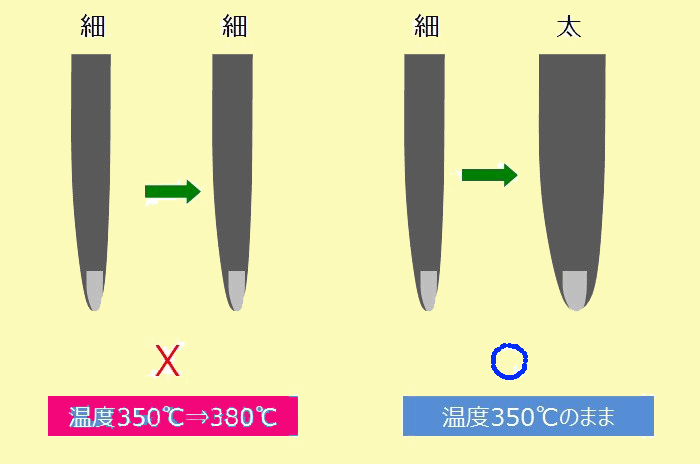

半田小手先のサイズ 選択

図のように2種類のコテ先がある場合、同じ温度・ワット数であれば太いコテのほうが、面積も大きく熱伝導率が高いため、細いコテ先を使うよりもはんだがつけやすい。

細いコテを使い350℃の温度ではんだ付けを行おうとしたが、はんだが溶けにくかった場合、温度を上げずにコテ先を太いものに変えたほうがはんだ付けを行い易くなる。

仮に細い半田ゴテのままで、温度を380℃まで上げるとすると、加熱によってフラックスが焦げ、はんだごての先に焦げ付きができてしまい、更に熱伝導が悪くなり、はんだが付きにくくなる。また、電子部品にとっても過度な加熱は悪影響をもたらしかねないので、太いコテ先に変更することが最適な方法です。

部品も小さく、はんだ付け部も小さい場合、熱効率よく伝えようと思えば太いコテ先を使うほうが望ましい。しかし、極小なはんだ付け部には太いコテは適合しない。こうしたことからあまりに極小なプリント基板のはんだ付けでははんだごてよりもリフロー炉を使用したほうが生産性、品質の確保が容易である。

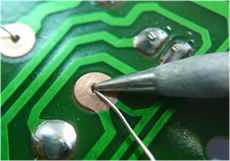

半田付け コツ ポイント

コテ先がきれいになったらはんだつけ作業を開始します。

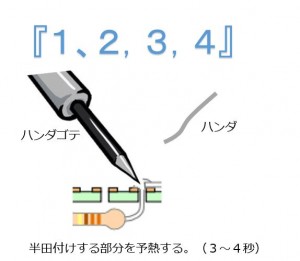

まずはんだごてを基板の「ランド」というはんだ付けするところ (銅色の部分) に当て、はんだごての熱でランドと部品の足 (リード線) を3~4秒くらい熱を加えて予熱します。

「いち、に、さん、し、・・・」とゆっくり数えながらはんだ付け時間が3~4秒になるようにします。

次に、こて先にはんだを軽く押し当てます。

はんだの先が溶け始めたらそのまま一気に押し当てて、はんだがランド全体に流れていくまで溶かし続けます。

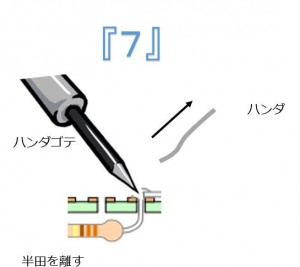

はんだが富士山型になったら、先にはんだを離します。

はんだごては、まだ当てたまま。

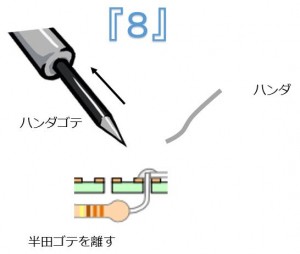

最後にはんだごてを離します。

これで完成!

【はんだ付け 作業手順(初級編) 動画

ポイント1: 半田ごては充分熱くしてから使う

半田ごては電源を入れてから熱くなるまでに2~3分以上、必要です。

作業をする時は、こてが充分に温まってから半田付けを始めましょう。

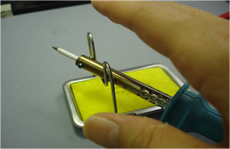

また、半田ごてをこて台に乗せる時には、写真のようにコテの太くなっているところを台に置く、こて先を台に直接、置くと熱が台に逃げて温度が低下します。

ポイント2: こて先を寝かせよう

こて先は尖っているので、半田ごてを立てて、基板に当てると尖った部分しかランドに触れず、一度に伝えられる熱量が少なくなります。半田付けは熱を一度に伝える方がうまくいくので、コテ先の銀色部分が可能な限り多くランドに触れるように、こてを寝かせてランドに当てるようにします。

こて先を寝かせる!

ポイント3: 半田を当てるのはランドが温まってから

ランドが温まったらコテ先に半田を当てますが、すぐに溶けない場合があります。

そのときは、こて先の温度が低かったり、こて先が汚れている場合が多いです。

こて先が汚れていたら、こて先の掃除を行いましょう。

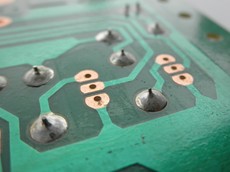

はんだ付けの見分け方

良いはんだ付け

良いはんだ付けは、外観がきれいです。

悪いはんだ付け

下は悪いはんだ付けの事例です。

目玉はんだ

ランドにははんだが流れていますが、リード線に半田がありません。

信号がながれません、原因はリード線に熱が伝わってないか、リード線が汚れているためです。

イモはんだ

目玉はんだとは逆に、リード線だけにしか半田が付いていません。

原因はこて先が、しっかりランドに付いていなかったのでランドの温度が低かった為です。

ブリッジ

はんだ付けする場所2か所が半田でつながって (ショートして) しまっています。

せっかくきれいに半田付けできても、これでは電気が正しく流れませんし、このままスイッチを入れたら部品を壊してしまう恐れもあります。

半田こて温度管理

半田コテサキ 温度測定

共晶ハンダ、鉛フリーハンダともにコテ先温度は 360℃を超えないようにしてする。

共晶ハンダでは多少のコテ先温度の安全余裕がありますが鉛フリーハンダの場合、余裕がありません。鉛フリーハンダを使用したり、母材が大きくなる、グランドパターンにつながったパターンなど、ハンダが溶けにくくなると、一般的にコテ先温度を上げて対処しようとします。

しかし、ハンダが完全に液体化し、母材に十分濡れ、適正な拡散が起こり、機械的強度も最大とするための 最適温度は 250℃±10℃です。ハンダと接合部をこの温度に持っていくためには、 こて先温度は 約350℃程度必要となります。

これより低いと、ハンダが十分に濡れず(広がらず)、フラックスも十分に効きません。 これより高いと、フラックスの分解・蒸発、ハンダの酸化が起こり 半田不良が発生します。 これらは、イモはんだ、ハンダはじき、つの、つらら、ザラつきなど トラブルの大元となるのはもちろん、機械的・電気的にも好ましくなくなります。

半田こて温度測定器は各メーカーより色々、市販されています。

白光 こて先温度計 FG100

★ 鉛フリー対応センサー

・温度反応の良い極細センサー

・使い捨てセンサーで常に高精度(測温部が消耗してきたら交換)

★ オートシャットオフ機能

・電源を入れた状態で100℃以上の温度が3分間計測されない場合は、自動的に電源がOFFに。

エンジニア コテ先温度計 SD-07

正確な温度計測によりコテ先の酸化と半田割れによる市場クレームを防ぎます。

●センサーに0.1φの熱電対タイプK(CA)を採用し、素早いレスポンスで、精度の高い温度を表示します。

●センサー部から回路までは、クロメル・アルメル以外の第3種の金属を使用していません。従って異常起電力が発生せず、温度表示が正確です。

半田コテサキ温度調整

「温度調節機能つきのハンダゴテ」を選定し、コテ先温度は350℃程度に調整するようにするのが推薦される。

しかし、現在ではamazonなどの通販でかなり安く温調付きハンダゴテが販売されているが、実際に購入してみると、残念ながら温調付きというのは形だけで、実際にはんだ付けするには

不向きなハンダゴテも多々あります。(実際の温度と表示値に差が発生している)

よって、業務として半田付けを行う場合は信頼性の高い「温度調節機能つきのハンダゴテ」を選定する必要があります。

2022年現在、日本製のハンダゴテのお薦めは、コテ先交換が簡単で、パワーもあり、価格的にもコストパフォーマンスが高い、GOOT製のRX-802ASです。

(電源ON後、約6秒で350℃に到達します)

おすすめ 業務用 半田ごてGOOT製のRX-802AS

はんだごて 手入れ、メンテナンス

本体のはんだごて自体は特に手入れは不要であるが半田付けを行うはんだコテサキの手入れを疎かにすると半田がしにくくなり作業効率が落ちる。

はんだコテサキの手入れ

こて先の手入れの基本は 常にクリーニングしておくが大切です。

半田作業終了時には必ずはんだコテサキをクリーニングしてハンダで盛ります。

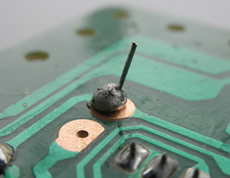

はんだコテサキの再生

半田コテ先の表面の色が変色し、調子が悪いと思ったら清掃、手入れをします。

こて先は先端の表面にメッキ処理されており、ハンダが溶けにくくなり、ノリや悪くなっても、くすんだ表面の皮膜をとれば、再生可能です。

専用ケミカルを使うと簡単に手入れできます。

専用ケミカル 使用手順

①ハンダごてにハンダを付けてクリーニング

②FS-100(ペースト)にコテサキ先を2、3秒ほど入れる(煙がでる)

③そこでクリーニングせずに、その上からハンダを押し当てて溶かす

④最後にクリーニングする (通常のクリーニング)

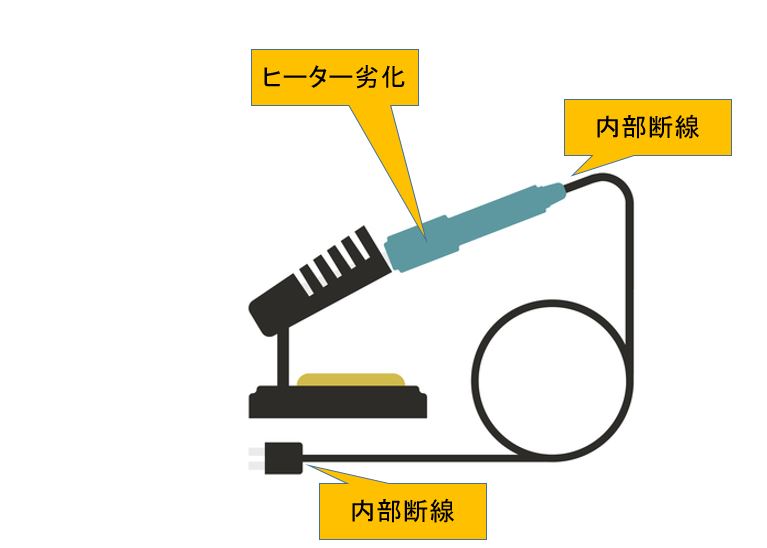

半田ごての故障修理

廃棄する前に一度、分解して確認して見てください。

半田ごての用修理部品もネット販売もされているので劣化した部品等の交換を自分で行えば安く修理が可能です。但し、分解は自己責任でお願いします。

半田ごての故障箇所

半田ゴテ ヒーター交換手順

ヒーター交換時は電源を抜いて行う。

①こて先を外します、こて先の手前に2つネジがあるので、ネジを外してこて先を取り外しま②はんだごて本体に3か所にネジがあるので外します。

③次に、コードとヒーターを繋いているコネクタを外します、すると、こて先のあった方からヒータが引き抜けます。

⑤新ヒータに付いているネジを取り外し、元通りに組み立てます。

動画 【半田ごて】 ヒーター交換

太洋電機産業( goot )のニクロムヒータ型半田ごてのヒーター先交換方法の動画です。

おすすめ 半田ごて 交換ヒーター

まとめ

はんだごてを購入する際は用途、目的を考えて、少し高価なモノであっても長い期間使用するものなので信頼性のある、丈夫なモノを選択するのがベストです。

はんだごてを購入の際はセット購入のほうは長期間の使用を考えた場合、割安になります。

高機能のハンダゴテは価格が高いですが質の高いハンダ付けが楽にできるようなります、作業性&品質を考えると高性能のはんだごての方がトータル的には安いモノになります。

*半田ゴテの選び方、使い方、手入れについては下記の文献に更に詳細な内容が記載されています。

参考文献:

1.はんだ付けのおはなし 著者:大澤直 日本規格協会

2.はんだ付けの職人技 著者:野瀬昌治 技術評論社

3.見ればわかる!正統派のはんだ付け[動画DVD付き](SP No.129) (トランジスタ技術SPECIAL)

コメント